Plastik Enjeksiyon Nedir? Nerede Kullanılır?

Plastik enjeksiyon, termoplastik malzemelerin karmaşık ve hassas şekillerde üretilmesi için kullanılan bir imalat yöntemidir. Bu yöntemde, granül veya toz halindeki plastik hammadde, yüksek basınç altında eritilerek önceden hazırlanmış bir kalıba enjekte edilir ve soğutularak istenilen şekli alır. Plastik enjeksiyon, otomotiv, elektronik, tıbbi cihazlar, ambalaj, oyuncak ve beyaz eşya gibi birçok endüstride yaygın olarak kullanılır.

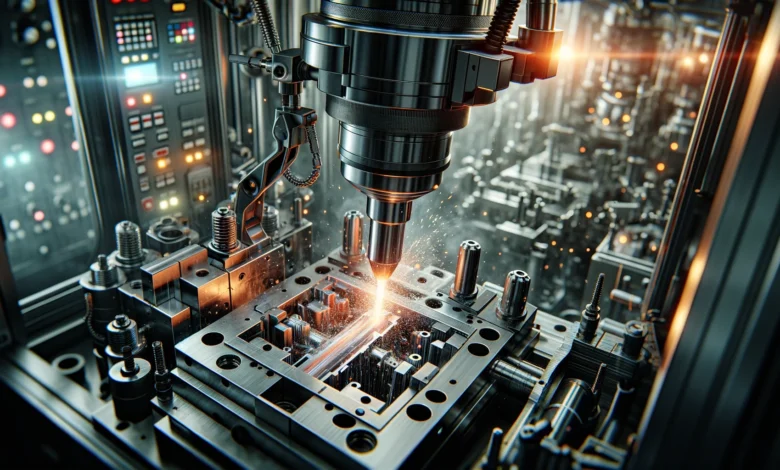

Plastik Enjeksiyon Kalıpları

Plastik enjeksiyon işleminin en önemli unsurlarından biri kalıptır. Kalıp, plastik hammaddenin istenilen şekli almasını sağlayan metal veya plastikten yapılmış bir yapıdır.

Kalıplar, karmaşık geometrilere sahip olabilmeleri ve yüksek hassasiyet sunmaları açısından oldukça önemlidir. Kalıp tasarımı ve üretimi, enjeksiyon işleminin başarısını doğrudan etkileyen kritik bir süreçtir.

Kalıp çeşitleri:

- Tek kalıplı: Tek bir ürünün seri üretiminde kullanılır.

- Çok kalıplı: Aynı anda birden fazla ürünün üretiminde kullanılır.

- Isıtmalı kalıplar: Karmaşık geometrilere sahip ürünlerin üretiminde kullanılır.

- Soğuk kalıplar: Basit geometrilere sahip ürünlerin üretiminde kullanılır.

- Çok eksenli kalıplar: Karmaşık hareketli parçalara sahip ürünlerin üretiminde kullanılır.

- Yüksek hızlı kalıplar: Daha hızlı üretim döngüsü sağlayan özel tasarımlı kalıplar.

Kalıp seçiminde ürünün geometrisi, üretim adedi, maliyet gibi faktörler göz önünde bulundurulur. Kalıp tasarımında ise akışkan akış analizi, dayanıklılık analizi gibi simülasyon teknikleri kullanılarak optimum tasarım elde edilmeye çalışılır.

Plastik Enjeksiyon Makinaları

Plastik enjeksiyon makinaları, plastik hammaddenin eritilmesi, enjekte edilmesi ve soğutulması işlemlerini gerçekleştiren özel ekipmanlardır. Enjeksiyon makinaları, kapasiteleri, enjeksiyon basınçları, plastikleştirme hızları ve otomasyon seviyeleri gibi özelliklere göre sınıflandırılır. Doğru plastik enjeksiyon makinesinin seçimi, üretilecek ürünün türüne, boyutuna, karmaşıklığına ve üretim adedine bağlıdır.

Plastik enjeksiyon makinalarının ana parçaları:

- Enjeksiyon ünitesi: Plastik hammaddenin eritilmesi ve yüksek basınç altında kalıba enjekte edilmesini sağlar.

- Plastikleştirme ünitesi: Plastik hammaddenin ısıtılması ve eritilmesini sağlar. Farklı vida tasarımları ile farklı plastik malzemelerin etkin bir şekilde eritilmesi sağlanabilir.

- Kalıp plakası: Kalıbın makineye bağlanmasını ve hareket ettirilmesini sağlar.

- Hidrolik sistem: Makinenin hareketli parçalarının hareketini sağlayan hidrolik sıvısı ile çalışan bir sistemdir.

- Kontrol sistemi: Makinenin tüm fonksiyonlarının kontrol edilmesini ve ayarlanmasını sağlayan bilgisayar destekli bir sistemdir. Modern plastik enjeksiyon makinaları genellikle dokunmatik ekran arayüzüne sahiptir.

Plastik Enjeksiyon Ne İşe Yarar?

Plastik enjeksiyon, aşağıdaki gibi birçok avantaj sunan bir üretim yöntemidir:

- Yüksek hassasiyet: Karmaşık ve hassas şekillerde üretim imkanı verir.

- Yüksek üretim hızı: Seri üretim için idealdir. Büyük miktarlarda ürün aynı kalite standartlarında üretilebilir.

- Düşük maliyet: Büyük miktarlarda üretim yapıldığında parça başına düşen maliyet düşer.

- Çeşitli malzeme kullanımı: Farklı özelliklere sahip birçok plastik türü kullanılabilir.

- Dayanıklılık: Üretilen ürünler uzun ömürlüdür.

- Geri dönüştürülebilirlik: Kullanılmış plastik enjeksiyon ürünleri geri dönüştürülerek tekrar kullanılabilir. Bu çevre dostu bir yaklaşım sunar.

Plastik Enjeksiyon Nerelerde Kullanılır?

Plastik enjeksiyon, birçok farklı sektörde kullanılmaktadır. Aşağıda bazı örnekler verilmiştir:

- Otomotiv: Araç iç ve dış parçaları (tamponlar, farlar, konsollar, Prototip ürenelleri), hava filtreleri, kablo kanalları

- Elektronik: Bilgisayar kasaları, telefonlar, tabletler, televizyon kasaları, klavye tuşları, konektörler

- Tıbbi cihazlar: Şırıngalar, iğneler, kateterler, implantlar, protezler, tıbbi cihaz kapakları, tek kullanımlık tıbbi malzemeler

- Ambalaj: Şişeler, kutular, kavanozlar, kapaklar, gıda ambalajları, kozmetik ambalajları, ilaç ambalajları

- Oyuncak: Oyuncak arabalar, bebekler, oyun blokları, figürler

- Beyaz eşya: Buzdolaplarının iç ve dış parçaları, çamaşır makinelerinin tamburları, mikrodalga fırınların kapakları, elektrik süpürgelerinin parçaları

- İnşaat: Pencere ve kapı profilleri, borular, kablo kanalları, elektrik kutuları, drenaj boruları

- Spor malzemeleri: Kasklar, koruyucu ekipmanlar, spor aletleri parçaları

- Ofis malzemeleri: Kalemler, silgiler, zımbalayıcılar, defter kapakları

- Ev eşyaları: Saklama kutuları, çöp kovaları, askılar, düğmeler

- Havacılık ve Uzay: Uçak içi parçalar, hafif ve dayanıklı gövde parçaları

Plastik enjeksiyon ile üretilen ürünlerin kullanım alanı hayal gücü ile sınırlıdır. Bu yöntem sayesinde karmaşık ve hassas şekillerde üretilebilen plastik ürünler, günlük yaşamımızın birçok alanında karşımıza çıkmaktadır.

Plastik Enjeksiyon Üretim Sürecinde Kalite Kontrol Nasıl Yapılır?

Plastik enjeksiyon işleminin her aşamasında kalite kontrol işlemleri yapılmalıdır. Bu işlemler, hatalı ürünlerin üretilmesini önler ve müşteri memnuniyetini sağlar. Kalite kontrol yöntemleri iki ana başlık altında toplanabilir:

Geleneksel yöntemler:

- Görsel kontrol: Ürünlerin yüzey kusurları, renk farklılıkları, çapak gibi problemlerin tespiti için yapılır.

- Boyut kontrolü: Ürünlerin ölçülerinin teknik resme uygunluğunun kontrol edilmesi işlemidir. Kaliper, mikrometre gibi ölçüm aletleri kullanılır.

- Ağırlık kontrolü: Ürünlerin ağırlıklarının belirli bir tolerans aralığında olup olmadığı kontrol edilir.

- Mekanik testler: Ürünlerin çekme dayanımı, eğilme dayanımı, kırılma dayanımı gibi mekanik özelliklerinin test edilmesi işlemidir.

Gelişmiş yöntemler:

- X-ray görüntüleme: Ürünlerin iç yapısındaki boşluklar, çatlaklar gibi kusurların tespiti için kullanılır.

- Termal görüntüleme: Kalıp sıcaklığının homojen dağılımının kontrol edilmesi için kullanılır. Eşit olmayan sıcaklık dağılımı ürün kalitesini olumsuz etkileyebilir.

- Ultrasonik test: Ürünlerin iç yapısındaki boşluklar, çatlaklar gibi kusurların tespiti için ses dalgaları kullanılarak yapılan bir yöntemdir.

- Akustik emisyon testi: Plastik malzemenin deformasyon ve kırılma esnasında yaydığı ses dalgalarının analiz edilmesi ile ürünün kalitesinin değerlendirildiği bir yöntemdir.

Plastik enjeksiyon üretim tesislerinde kullanılan kalite kontrol yöntemleri, üretilen ürünlerin sektörün standartlarına uygunluğunu garanti eder.

Plastik Enjeksiyon Sektöründe İnovasyon ve Teknolojik Gelişmeler

Plastik enjeksiyon sektörü sürekli olarak gelişmekte olan bir sektördür. Teknolojik yenilikler sayesinde üretim süreçleri daha hızlı, daha verimli, daha maliyet etkin ve daha çevreci hale gelmektedir.

Bazı önemli inovasyonlar şunlardır:

- Çok eksenli robotlar: Plastik enjeksiyon makinelerine entegre edilen çok eksenli robotlar, hammadde yükleme, ürün alma, yüzey işleme gibi işlemleri otomatize ederek üretim verimliliğini arttırmakta ve insan hatasını minimize etmektedir.

- Simülasyon yazılımları: Kalıp tasarımı ve üretim süreçlerinin optimize edilmesi için kullanılan yazılımlar sayesinde hata payı azaltılmakta, üretim maliyetleri düşürülmekte ve üretim süresi kısaltılmaktadır.

3D yazıcılar: Prototip üretimi ve kalıp tasarım sürecinde kullanılan 3D yazıcılar sayesinde tasarım değişiklikleri daha kolay ve hızlı bir şekilde gerçekleştirilebilmektedir.

- Biyoçözünür plastikler: Çevre kirliliğini azaltmak için yenilenebilir kaynaklardan elde edilen ve doğada parçalanabilen biyoçözünür plastiklerin kullanımı giderek artmaktadır. Bu sayede plastik enjeksiyon sektörü daha sürdürülebilir bir hale gelmektedir.

- Nano kompozit malzemeler: Plastik hammaddeye nanoteknoloji ile eklenen farklı malzemeler sayesinde daha güçlü, daha hafif, daha dayanıklı, alev gecirici veya iletkenlik gibi özel özelliklere sahip plastik ürünler üretilebilmektedir.

- Endüstri 4.0 uygulamaları: Plastik enjeksiyon sektöründe de Endüstri 4.0 uygulamaları giderek yaygınlaşmaktadır. IoT (Nesnelerin İnterneti) sensörleri sayesinde makinelerin durumu gerçek zamanlı olarak takip edilebilmekte, üretim verileri bulut ortamına aktarılıp analiz edilebilmekte ve yapay zeka kullanılarak üretim süreçleri optimize edilebilmektedir.

Bu yenilikler sayesinde plastik enjeksiyon sektörü gelecekte daha hızlı, daha verimli, daha düşük maliyetli, daha çevreci ve daha akıllı üretim çözümleri sunmaya devam edecektir.

Plastik Enjeksiyon ile İlgili Kavram ve Terimler

Plastik enjeksiyon sektöründe kullanılan bazı önemli kavram ve terimleri anlamanız, bu sektörü daha iyi anlamanıza yardımcı olacaktır. Aşağıda bazı temel kavram ve terimler açıklanmıştır:

- Granül: Plastik hammaddenin topaklar halinde olan formuna verilen isimdir.

- Enjeksiyon basıncı: Erimiş plastiğin kalıba enjekte edilmesi için uygulanan basınçtır. Enjeksiyon basıncı, ürünün yüzey kalitesi, boyut hassasiyeti ve dolum oranını etkiler.

- Plastikleştirme: Plastik hammaddenin ısıtılması ve eritilmesi işlemidir. Plastikleştirme işleminin doğru şekilde yapılması ürün kalitesi için önemlidir.

- Soğutma süresi: Erimiş plastiğin kalıp içinde soğutulma süresidir. Soğutma süresinin doğru ayarlanması ürünün boyut hassasiyeti ve şekil stabilitesi açısından önemlidir.

- Kalıp ömrü: Kalıbın kullanılabilirlik süresidir. Kalıp bakımı ve onarım işlemleri ile kalıp ömrü uzatılabilir.

- Fire: Üretim süreci sırasında oluşan hurda malzemedir. Fire oranı minimize edilmeye çalışılır.

- Kalite kontrol: Üretilen ürünlerin standartlara uygunluğunun kontrol edilmesi işlemidir. Kalite kontrol sayesinde hatalı ürünlerin üretimi önlenir.

- Adezivli birleştirme: Farklı plastik parçaların yapıştırılması işlemidir. Plastik enjeksiyon ile üretilen parçaların birleştirilmesinde sıklıkla kullanılır.

- Yüzey işleme: Üretilen ürünlerin yüzeylerinin estetik ve fonksiyonel özelliklerini kazandırmak için yapılan işlemlerdir. Boyama, baskı, vernikleme, kumlama gibi çeşitli yüzey işleme yöntemleri uygulanabilir.

Sonuç

Plastik enjeksiyon, günümüzün en önemli üretim teknolojilerinden biridir. Bu yöntem sayesinde karmaşık ve hassas şekillerde üretilebilen plastik ürünler, birçok farklı sektörde kullanılmaktadır. Plastik enjeksiyon sektörü sürekli olarak gelişmekte olup, teknolojik yenilikler sayesinde daha hızlı, daha verimli, daha çevreci ve daha akıllı üretim çözümleri sunmaktadır. Gelecekte de plastik enjeksiyon teknolojisinin öneminin giderek artacağı öngörülmektedir.